按行业分

- 涂料

- 建筑涂料 水性木器漆 印铁涂料 印花胶浆 纸张涂料

- 油墨

- 纸张油墨 塑料油墨 纸张光油 扑克光油 烟包光油 啤酒箱光油 水性磨光油 水性哑光油

- 皮革

- 皮革涂饰剂 鞋化 鞋乳 鞋底

- 纺织

- 水性粘胶剂

- 金属加工/水性脱模剂

- 地板

- 石材地板 实木地板 PVC地板

- 食品包装用纸

- 玻璃纤维

- 建材

非离子型石蜡乳液的制备

非离子型石蜡乳液的制备

江金龙,黄铃

(湖南化工职业技术学院,湖南 株洲 412004)

[摘 要]以 58#石蜡和复配乳化剂为原料,采用剂在油中法,制备了非离子石蜡乳液。考察了乳化剂类型、乳化剂用量、乳化温度、乳化时间、搅拌速度对石蜡乳液性能的影响。确定了较佳乳化工艺条件:复配乳化剂用量 9 %,乳化温度 85 ℃,乳化时间 40 min,搅拌速度 500 r/min。成品含固量约为 30 %,具有良好的稳定性和分散性。

[关键词]石蜡;非离子;复配乳化剂;剂在油中法

[中图分类号]TQ [文献标识码]A [文章编号]1007-1865(2011)11-0045-02

石蜡乳液产品已广泛应用于造纸、纺织、皮革、建筑、化妆品和汽车保养等行业。石蜡是具有直链碳氢结构的长链化合物,分子中不含亲水基团,油性较强。其乳化关键是将石蜡分散成微小液滴,并使其表面定向吸附乳化剂分子,在蜡水界面形成具有一定机械强度,带有电荷的乳化剂单分子界面膜,亲油基团朝蜡,极性基团朝水,使蜡滴稳定分散于水中而不易接近凝聚[1]。要想获得质量稳定的乳液,必须选择好乳化剂并控制好乳化工艺。根据所使用表面活性剂的类型,石蜡乳液可分为非离子型、阴离子型、阳离子型和两性离子型。非离子型产品不易受酸、碱及无机盐类影响,性能稳定,应用广泛[2]。文章即选用非离子表面活性剂Span80、Tween80、硬脂酸和助乳剂复配作为58#石蜡乳化剂,控制适宜的乳化工艺条件,制备了具有良好稳定性和分散性的非离子石蜡乳液。

1 实验部分

1.1 原材料

58#全精炼石蜡、Span80、Tween60、硬脂酸和助乳剂(均为工业级)。

1.2 试验方法

采用剂在油中法,将计量的石蜡和复配乳化剂加入到反应器中,水浴加热升温;待石蜡熔解一半左右时,启动增力电动搅拌器缓慢搅拌;至完全熔解后,加入少量同温预热水,充分搅拌形成W/O型乳液;再逐步加入一部分同温预热水,充分搅拌形成O/W型乳液;最后加入剩余同温预热水,稀释乳液至目标含固量。

1.3 石蜡乳液性能测试

(1)稳定性测试将10 mL蜡乳液注入离心试管,于离心机中以3000 r/min转速离心30 min,如果乳液不分层则为稳定。

(2)分散性测试[3]分散性参照农乳的测定方法,分为五等级,一级较好,五级最差。一级:将石蜡乳状液滴入水中,能迅速地分散成带蓝色荧光云雾状分散液,稍加搅动后成蓝色或苍白色透明溶液。二级:将石蜡乳状液滴入水中,能迅速自动分散成蓝白色云雾状带荧光的分散液,稍加搅动成蓝色半透明溶液。三级:将石蜡乳状液滴入水中,呈白色云雾状或条状分散液,搅动后得乳白色稍带荧光的不透明乳液。四级:将石蜡乳状液滴入水中,呈白色微粒浮在水面,搅动后仍能成为乳白色不透明的乳液。五级:将石蜡乳状液滴入水中,呈大颗粒浮在水面,搅动后虽能乳化,但立即发生分层,石蜡上浮。

1.4 成品质量指标外观呈乳白色粘液;pH为6.0~7.0;含固量约30 %;以3000r/min转速离心30 min不分层。

2 结果与讨论

2.1 乳化剂类型对乳液性能的影响

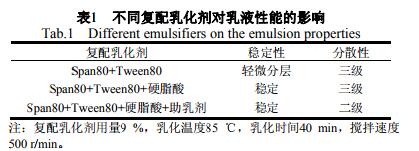

乳状液是热力学不稳定体系,影响乳状液稳定性的因素很多,其中乳化剂类型影响最大。乳化剂的选择通常以亲油亲水平衡值(HLB)为依据,每一种表面活性剂都具有一定的HLB值。使用单一乳化剂虽然降低了物系的ΔG ,可以形成石蜡乳液,但却增加了乳液的界面自由焓,不能使体系保持稳定[4]。复配乳化剂间具有协同效应。因此,文章选择与乳化石蜡的HLB值(9~13)相近的乳化剂作为参考,考察了不同复配体系对乳液性能的影响,其结果如表1所示。

表1 不同复配乳化剂对乳液性能的影响

由表1可以看出,单用Span80和Tween80复配体系,还不能制得稳定的石蜡乳液。复配体系中引入硬脂酸后,乳液稳定性得到明显提高。文章所选助乳剂为有机碱类,适量的引入进一步提高了乳液的分散性。究其原因,一方面是有机碱对硬脂酸起到了中和作用;另一方面,其中和产物也有助于乳液稳定性的提高。后续试验均采用此复配体系。

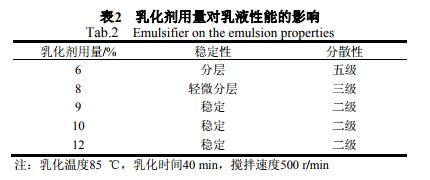

2.2 乳化剂用量对乳液性能的影响

乳化过程实质是利用表面活性剂降低溶液表面张力的过程。乳化剂用量太少,溶液表面张力下降较小;随着乳化剂用量的增加,溶液表面张力降至一定值,乳液趋于稳定;再增加乳化剂用量,表面张力变化很小,对乳液性能影响较小。但过高的乳化剂用量,会增加产品成本。由表2可知,乳化剂较佳用量为9 %。

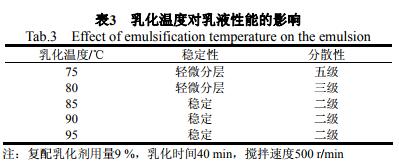

2.3 乳化温度对乳液性能的影响

温度升高,分子动能增加,亲水性基团水化程度减小,易转化为W/O型乳状液。当温度降低时,易形成O/W型乳状液。在一定条件体系中,此转化温度就是该体系中乳化剂的亲水亲油性达到平衡温度,称为相转化温度(PIT)。对于O/W型乳状液,一种合适的乳化剂其PIT应比乳液的保存温度高20~60 ℃;对于W/O型乳状液,其合适的乳化剂PIT应比保存温度低10~40 ℃。石蜡乳液的PIT在90 ℃左右,在其附近加入同温度水,易发生相转变,且乳液稳定性好[5]。乳化温度对乳液性能的影响如表3所示。

表3 乳化温度对乳液性能的影响

根据表3结果,选择85 ℃为较佳乳化温度。温度过低,将影响乳化程度甚至不能成功乳化;温度过高,乳化剂分子运动加剧,将降低乳化剂分子在蜡水界面的定向吸附性能,亦不利于乳化,高温条件更增加了生产成本。同时,乳化所用预热水温度也应维持在85 ℃左右,不宜与体系相差太大。若乳液急剧受冷,保护膜急剧收缩降低了自身强度,乳液稳定性随之下降,甚至出现破乳现象。

2.4 乳化时间对乳液性能的影响

文章所讲乳化时间即从第一次加入预热水开始,到最后加入稀释用预热水为止,不包含乳化结束体系冷却所用时间。时间过短,石蜡与乳化剂接触机会降低,可能导致乳液于W/O型阶段转相不成功,严重影响乳液质量。时间过长,虽对乳液性能无明显不良影响,但加工时间的延长会增加生产成本。由表4可以看出,乳化时间控制在40 min为宜。

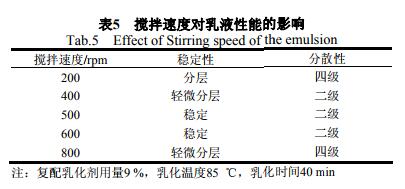

2.5 搅拌速度对乳液性能的影响

搅拌速度会影响乳液性能。速度过慢,将不能使石蜡与乳化剂充分接触,无法将油相较好的乳化;速度过快,体系易产生较多泡沫,尤其在乳化剂分子吸附到两相界面上形成胶团后,激烈搅拌不利于牢固保护膜和分散双电层的形成,影响乳液质量。试验中发现,搅拌速度太快会使蜡乳液产生破乳现象,严重影响乳液性能。因此,根据表5结果,最终选择500 r/min作为乳化时的搅拌速度。

3 结论

(1)制备非离子石蜡乳液的较佳工艺条件是:以 Span80、Tween80、硬脂酸和助乳剂复配体系为石蜡乳化剂,复配乳化剂用量 9 %,乳化温度 85 ℃,乳化时间 40 min,搅拌速度 500 r/min。(2)成品外观呈乳白色粘液;pH 为 6.0~7.0;含固量约 30 %;以 3000 r/min 转速离心 30 min 不分层;具有良好的稳定性和分散性。

应选择稀土固体超强酸 SO42--La3+/TiO2 作催化剂。由于固体超强酸的活性中心是质子酸中心加上路易斯酸中心,在不同的化学反应中或是单酸中心起主导作用,或是二者协同作用。对稀士固体超强酸 SO42--La3+/TiO2来说,可看作是在 SO42-/TiO2 的表面上吸附的 SO42-又吸附了一定量的 La3+,而 La3+本身就是路易斯酸,通过 SO42-的吸附不但增强了 La3+的路易斯酸强度,而且又使得该催化剂比 SO42-/TiO2 多了一部分路易斯酸中心。由于酸度提高,其催化活性也较高。

2.5 催化剂的用量对酯产率的影响采用 1.3 节的合成方法,微波辐射功率 420 W(350 W),微波辐射时间 4.0 min(3.0 min),其它条件不变,催化剂用量范围为0.2~1.2 g,考察催化剂的用量对反应的影响,结果表明,合适的催化剂用量均为0.6 g,异戊醇产率可达 94.8 %;异辛酯产率为 92.6%。

2.6 催化剂的重复使用次数对酯产率的影响采用 1.3 节的合成方法,微波辐射功率 420 W(350 W),微波辐射时间 4.0 min(3.0 min),其它条件不变,待第一次反应结束后,过滤、分离出催化剂,红外烘干,重复 1~5 次合成步骤,考察其对反应的影响,实验结果说明,在两种酯的合成中,稀土固体超强酸 SO42--La3+/TiO2重复使用的稳定性较好,使用 5 次后均能保持 80 %以上的产率。

3 结论

(1)水杨酸和异戊醇(异辛醇)以稀土型固体超强酸 SO42--La3+/TiO2 为催化剂,在微波常压条件下进行酯化反应合成了水杨酸异戊酯(水杨酸异辛酯)。探讨并找到了微波辐射与稀土型固体超强酸催化剂催化合成的优化条件:微波辐射功率:420 W(350 W);反应时间:4.0 min(3.0 min);催化剂用量:0.6 g(0.6 g);酸醇摩尔比:1︰3.0(1︰2.5);产率:94.8 %(92.6 %)。同时也发现在低功率状态下延长辐射时间或稍高功率状态下缩短辐射时间都不能达到最高产率。

(2)稀土型固体超强酸 SO42--La3+/TiO2 催化剂是合成水杨酸酯的良好催化剂,其制备简便,比表面积较大,表面酸度高,活性高,对酯化反应催化作用显著,易于同产品分离,无腐蚀,能代替质子酸,具有很好的应用前景。

(3)微波辐射方法具有反应装置及操作简单、反应速率快、后处理方便、转化率高、环保清洁等特点,是比较理想的合成方法。

参考文献

[1]李明慧,杨毅,姜旭芳.固体超强酸 SO42-/TiO2-Al2O3 催化合成水杨酸异戊酯[J].大连轻工业学院学报,2000,19(2):102-105.

[2]丁盈红.对甲苯磺酸催化合成水杨酸-2-乙基己酯[J].化学世界,2001,42(8):432-434.

[3]章思规.精细有机化学品技术手册[M].北京:科学出版社,1993,152.

[4]范平,葛春华,唐宪达,等.固体超强酸 TiO2/SO42-催化合成水杨酸-2-乙基己酯[J].辽宁大学学报,2001,28(1):80-82.

[5]施云海,方波,徐志国.固体超强酸 SO42-/TiO2-Al2O3 催化合成水杨酸异戊酯工艺过程研究[J].化工科技,2001,9(6):19-23.

[6]徐景士,陈慧宗,崔国娣.稀土改性 SO42-/TiO2 固体超强酸催化合成水杨酸异戊酯[J].江西师范大学学报,1999,23(1):34-37.

本文非离子型石蜡乳液的制备内容经过编辑,如无授权,请勿拷贝。 如果您对非离子型石蜡乳液的制备感兴趣可以联系我们 18566398802

德国CHT高性能蜡添加剂,专为各类工业应用打造的表面改性解决方案。产品系列涵盖HDPE、石蜡、EAA、天然蜡复合物等多种化学类型,广泛应用于涂料、油墨、皮革、粘合剂、地板抛光、乳胶手套及碳纤维浸润等领域。其独特配方可显著提升涂层的抗刮性、耐磨性、滑爽性与附着力,同时改善流平和光泽效果。无论是金属表面处理、木器漆还是高要求工业涂料,CHT蜡添加剂均能提供理想性能与优异性价比,助力实现高效、稳定的表面

超高浓度石蜡乳状液的研制蒋金芝,阎智勇(中南大学化学化工学院,湖南 长沙 410083)摘 要:超高浓度石蜡乳液,是蜡含量能达到 50%的同时具有良好流动性、高度分散性和稳定性等特点的白色乳液。本文以工业石蜡为主要原料,采用特殊工艺和新型复配乳化剂,最终制得了环保型超高浓度石蜡乳液。考察了乳化剂的选择及其用量、新型复配乳化剂中各组分的比例、乳化温度、乳化时间和搅拌速度对石蜡乳化效果的影响。并确定了

无助乳化剂的非离子型石蜡乳液的制备付 雪1,2,诸 林2,刘 娟1,朱蠡庆1(1. 重庆科技学院 化学化工学院,重庆 401331;2. 西南石油大学 应用化学系,四川 成都 610500)[摘要] 采用机械搅拌与均质机联用的方法,以58#全精炼切片石蜡为原料进行制备石蜡乳液的实验,考察乳化剂、乳化剂用量、乳化温度、乳化水用量和乳化时间等因素对石蜡乳化效果的影响。实验结果表明,复配乳化剂比单一乳化

佛山市翁开尔贸易有限公司 WebSite 粤ICP备05045526号公安机关备案号44060402000074号 网站地图